primero, clasificación de accesorios de lámparas y selección de materiales

Fijación estructural

Soporte de la lámpara (base): metal (aleación de aluminio, aleación de zinc), plástico (ABS, PC), cerámica, piedra, etc.

Brazo/soporte de la lámpara: metal (tubo de acero, tubo de aluminio), plástico, madera.

Pantalla de la lámpara: plástico, metal, vidrio, tela, metacrilato, papel, etc.

Accesorio funcional

Fuente de luz: perla de lámpara LED, bombilla (interfaz E27/E14).

Componentes del circuito: cables, interruptores, reguladores de intensidad, adaptadores de poder.

Partes de conexión: tornillos, sujetadores, ejes, resortes, etc.

dos, el proceso de producción principal

1. Producción de accesorios metálicos (tomando el soporte de lámpara como ejemplo)

Pasos del proceso:

Diseño del molde: Según el dibujo, diseñar el molde (molde de fundición por presión, molde de estampado).

Corte de material: Corte de chapa metálica/tubo utilizando corte láser, corte CNC o prensa de perforación.

Proceso de moldeo:

Fundición por inyección: Moldeo de metal fundido, adecuado para formas complejas (por ejemplo, soporte de lámpara de aleación de zinc).

Estampado: Hojalata formada por estampado en matriz, adecuada para estructuras simples.

Doblado de tubos / doblado: Usa una máquina dobladora de tubos para dar forma al tubo metálico (brazo de lámpara).

Tratamiento de Superficie:

Pulido / arenado: Elimina rebabas y mejora el acabado superficial.

Electroplacado (cromado, niquelado) o anodizado (aluminio): resistente a la oxidación, hermoso.

Pintura en espray (pintura en aerosol, pintura): color personalizado.

2. Producción de accesorios de plástico (tomando el tulipa de lámpara/base como ejemplo)

Pasos del proceso:

Moldeado por inyección:

Las partículas de plástico se derriten después de calentarse en el molde, enfriamiento y modelado, adecuado para producción masiva.

Material: ABS, PC, metacrilato, etc.

impresión 3D: Pequeñas cantidades o estructuras complejas pueden ser fotocuradas (SLA) o utilizar tecnología de deposición fundida (FDM).

Tratamiento de Superficie:

Recubrimiento UV: anti-rayones, aumenta el brillo.

Pantalla/transferencia térmica: impresión de patrones.

3. Producción de pantallas para lámparas (procesos de diferentes materiales)

Pantalla de lámpara de metal/acrílico:

Corte láser → Dobado → Soldadura/clinado → Tratamiento de superficie (por ejemplo, cepillado, pulverización).

Pantalla de lámpara de tela/papel:

Corte → Cosido/pegado → Fijación de marco (marco de metal o plástico).

Fondo de lámpara de vidrio:

Soplado (proceso tradicional) o prensado en molde → temple → pulido de bordes.

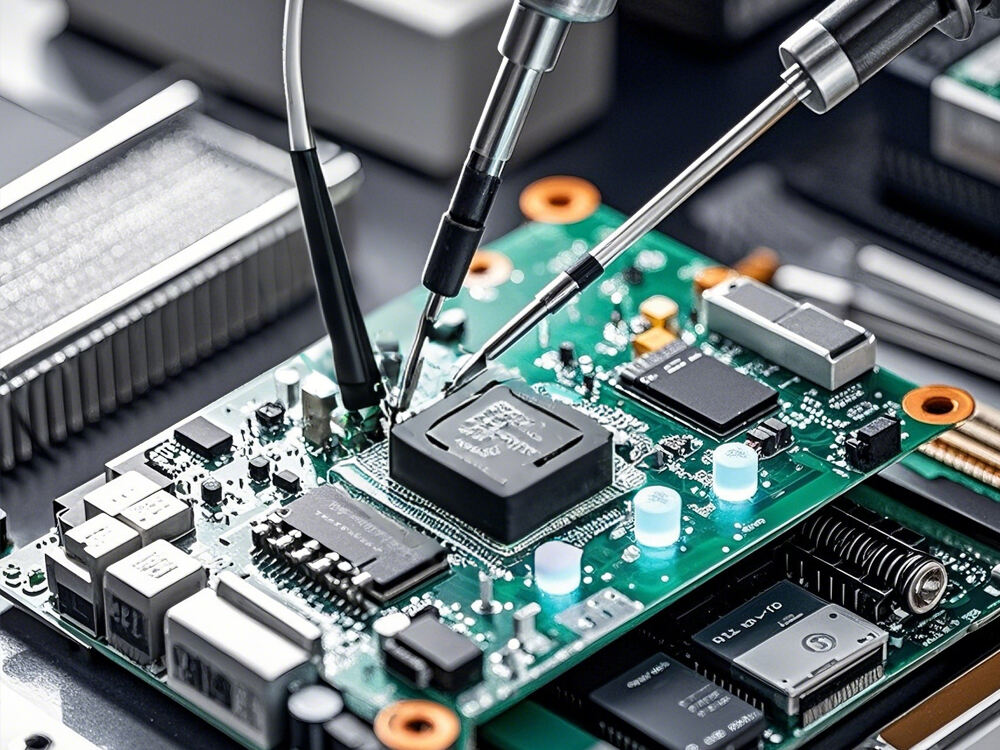

montaje de componentes del circuito

Pasos clave:

Corte de alambre: corte y desenfunde el alambre a la longitud deseada.

Soldadura: conecte el soporte de la lámpara, el interruptor y el módulo regulador de intensidad.

Tratamiento de aislamiento: use tubo de retracción térmica o cinta aislante para envolver las juntas soldadas.

Prueba: use un multímetro para detectar cortocircuitos y circuitos abiertos.

5. Montaje final y prueba

Montaje mecánico:

Fije el soporte de la lámpara, el brazo y el difusor con tornillos, enganches o pegamento.

Instale una fuente de luz (como un módulo LED o bombilla).

Prueba funcional:

Sensibilidad del interruptor, función de regulación, estabilidad.

Prueba de seguridad: aislamiento, prueba de aumento de temperatura (si se sobrecalienta durante mucho tiempo).

tercero, la tecnología clave del proceso

Precisión del molde: afecta directamente la consistencia del tamaño de las piezas (tolerancia ±0.1mm).

Tratamiento superficial: Determina la apariencia de la textura y la durabilidad (como el electroplacado para pasar la prueba de niebla salina).

Producción automática: máquina de inyección, ensamblaje con brazo robótico para mejorar la eficiencia.

Requisitos ambientales: certificación RoHS (límite de sustancias nocivas), reciclaje de materiales de desecho.

cuatro, problemas comunes y soluciones

Bisel metálico: Agregar proceso de eliminación de bisel (desbaste por vibración o desbaste manual).

Contracción del plástico: Optimizar los parámetros de inyección (temperatura, presión, tiempo de enfriamiento).

Cortocircuito en el circuito: detectar estrictamente la capa de aislamiento y los puntos de soldadura.

cinco, Tendencia de Desarrollo

Diseño ligero: material compuesto de aleación de aluminio o fibra de carbono.

Integración inteligente: Agregar control inalámbrico (Wi-Fi/Bluetooth), sensación táctil.

Materiales ecológicos: plásticos biodegradables, bambú y madera en lugar de plásticos tradicionales.