uno, classificazione degli accessori per lampade e scelta dei materiali

Componente strutturale

Supporto per lampadina (base): metallo (lega di alluminio, lega di zinco), plastica (ABS, PC), ceramica, pietra, ecc.

Braccio/reggente della lampada: metallo (tubo d'acciaio, tubo di alluminio), plastica, legno.

Paralume: plastica, metallo, vetro, tessuto, plexiglass, carta, ecc.

Accessorio funzionale

Fonte luminosa: LED lampadina, bulb (interfaccia E27/E14).

Componenti del circuito: cavi, interruttori, dimmer, adattatori di alimentazione.

Parti di connessione: viti, fissatori, assi, molle, ecc.

iI, il processo produttivo principale

1. Produzione di accessori metallici (prendendo ad esempio il supporto per lampadina/braccetto)

Passi del processo:

Progettazione del stampo: Progettare lo stampo in base al disegno (stampo per iniezione, stampo per lamiera).

Taglio del materiale: Taglio della lamiera/tubo utilizzando taglio laser, taglio CNC o pressa per punzonatura.

Processo di stampaggio:

Iniezione: Iniezione di metallo fuso nello stampo, adatta per forme complesse (es. supporto per lampadine in lega di zinco).

Stampaggio: Lamiera metallica deformata tramite stampaggio con matrice, adatta per strutture semplici.

Flessione tubolare/flessione: Usare una macchina per la flessione dei tubi per dare forma alla cannella metallica (braccio della lampada).

Trattamento superficiale:

Lucidatura/sabbia compressa: Rimuovere i bordi taglienti e migliorare la finitura superficiale.

Elettroplaccatura (placcatura cromata, nichel placcato) o anodizzazione (alluminio): resistente alla ruggine, bella.

Spruzzatura (spray vernice, verniciatura): colore personalizzato.

2. Produzione di accessori in plastica (prendendo come esempio il paralume/base)

Passi del processo:

Stampaggio ad iniezione:

Le particelle di plastica si fondono dopo essere state riscaldate nel mold, poi si raffreddano per la formazione, adatto alla produzione di massa.

Materiale: ABS, PC, acrilico, ecc.

stampa 3D: Piccole serie o strutture complesse possono essere fotocuratibili (SLA) o con tecnologia di deposizione fondata (FDM).

Trattamento superficiale:

Revettimento UV: antiscarichi, aumenta lo smalto.

Schermo/trasferimento termico: stampa a motivi.

3. Produzione di paralumi (diversi processi materiali)

Paralume in metallo/acrilico:

Taglio laser → Piega → Saldatura/chiavettatura → Trattamento superficiale (es. lucidatura, verniciatura).

Paralume in tessuto/carta:

Taglio → Cucitura/saldatura → Fissaggio del telaio (telaio metallico o in plastica).

Paralume in vetro:

Soffiatura (processo tradizionale) o stampaggio a caldo → tempratura → lucidatura dei bordi.

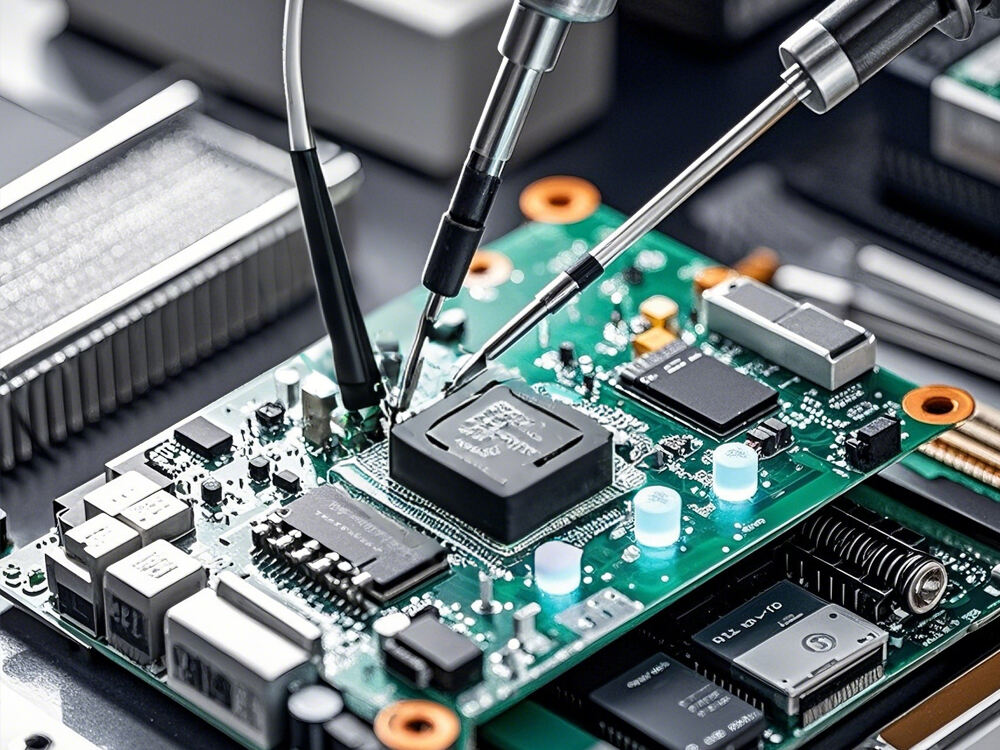

4. Assemblaggio dei componenti elettrici

Passaggi chiave:

Taglio del filo: tagliare e strappare il filo alla lunghezza desiderata.

Saldatura: connettere il supporto per la lampada, l'interruttore e il modulo dimmer.

Trattamento dell'isolamento: giunti saldati avvolti con tubo di restringimento termico o nastro elettrico.

Test: usare un multimetro per rilevare cortocircuiti e interruzioni.

montaggio finale e test

Assemblaggio meccanico:

Fissare il supporto per la lampada, l'asta e l'abat-jour con viti, snap o colla.

Installare una sorgente luminosa (ad esempio un modulo LED o una lampadina).

Test funzionale:

Sensibilità dell'interruttore, funzione di regolazione dell'intensità, stabilità.

Test di sicurezza: isolamento, test di aumento di temperatura (se si surriscalda per un lungo periodo).

terzo, la tecnologia chiave del processo

Precisione degli stampi: influisce direttamente sulla coerenza delle dimensioni dei componenti ( tolleranza ±0,1 mm).

Trattamento superficiale: determina l'aspetto della texture e la durata (ad esempio, elettroplaccatura per superare il test di nebbia salina).

Produzione automatica: macchina per la formatura per iniezione, assemblaggio con braccio meccanico per migliorare l'efficienza.

Requisiti ambientali: certificazione RoHS (limitazione sostanze nocive), riciclaggio materiali di scarto.

quarta, problemi comuni e soluzioni

Asta metallica: aggiungere processo di eliminazione degli spigoli (lavorazione a vibrazione o levigatura manuale).

Contrazione del plastico: ottimizzare i parametri di iniezione (temperatura, pressione, tempo di raffreddamento).

Circuito corto: controllare attentamente il rivestimento isolante e i punti di saldatura.

cinque, Andamento dello Sviluppo

Design leggero: alluminio o materiale composito in fibra di carbonio.

Integrazione intelligente: aggiungere il controllo wireless (Wi-Fi/Bluetooth), sensore a tocco.

Materiali ecologici: plastica biodegradabile, bambù e legno al posto delle plastiche tradizionali.