один, аксессуары для ламп классификация и выбор материалов

Структурная фурнитура

Патрон для лампы (основание): металл (алюминиевый сплав, цинковый сплав), пластик (ABS, ПК), керамика, камень и т.д.

Рукоятка/кронштейн лампы: металл (стальная труба, алюминиевая труба), пластик, дерево.

Абажур: пластик, металл, стекло, ткань, акрил, бумага и т.д.

Функциональный аксессуар

Источник света: светодиодная лампа, патрон (интерфейс E27/E14).

Электронные компоненты: провода, выключатели, диммеры, адаптеры питания.

Соединительные элементы: винты, крепления, оси, пружины и т.д.

второй, основной процесс производства

1. Производство металлических аксессуаров (на примере держателя лампы/кронштейна)

Этапы процесса:

Дизайн формы: Разработка формы согласно чертежу (форма для литья под давлением, штамповочная форма).

Резка материала: Резка листового металла/трубы с помощью лазерной резки, ЧПУ-резки или пресса для пробивки.

Процесс формования:

Литье под давлением: Инжекция расплавленного металла в форму, подходит для сложных форм (например, держатель лампы из цинкового сплава).

Штамповка: Листовая сталь формуется штамповкой, подходит для простых конструкций.

Гибка труб/изгиб: Используйте гибочную машину для формовки металлической трубы (рукава светильника).

Обработка поверхности:

Полировка/пескоструйная обработка: Удаление заусенцев и улучшение поверхности.

Электропосадка (хромирование, никелирование) или анодирование (алюминий): устойчивость к ржавчине, красивый вид.

Окраска (нанесение краски, покраска): цвет по выбору.

2. Производство пластиковых аксессуаров (на примере плафона/основания)

Этапы процесса:

Впрыскание:

Пластиковые гранулы плавятся после нагревания в форму, затем охлаждаются и формируются, подходит для массового производства.

Материал: ABS, ПК, акрил и т.д.

3D-печать: Для малых партий или сложных конструкций можно использовать фотополимеризацию (SLA) или метод плавящегося отложения (FDM).

Обработка поверхности:

UV-покрытие: против царапин, увеличивает блеск.

Экран/термопечать: печать рисунка.

3. Производство плафонов (разные процессы материалов)

Металлический/акриловый плафон:

Лазерная резка → Гибка → Сварка/клепка → Обработка поверхности (например, шлифовка, покраска).

Тканевый/бумажный плафон:

Вырезка → Шитьё/склеивание → Фиксация рамы (металлическая или пластиковая рама).

Стеклянный абажур:

Дувание (традиционный процесс) или прессование в форме → отжиг → обработка краёв полированием.

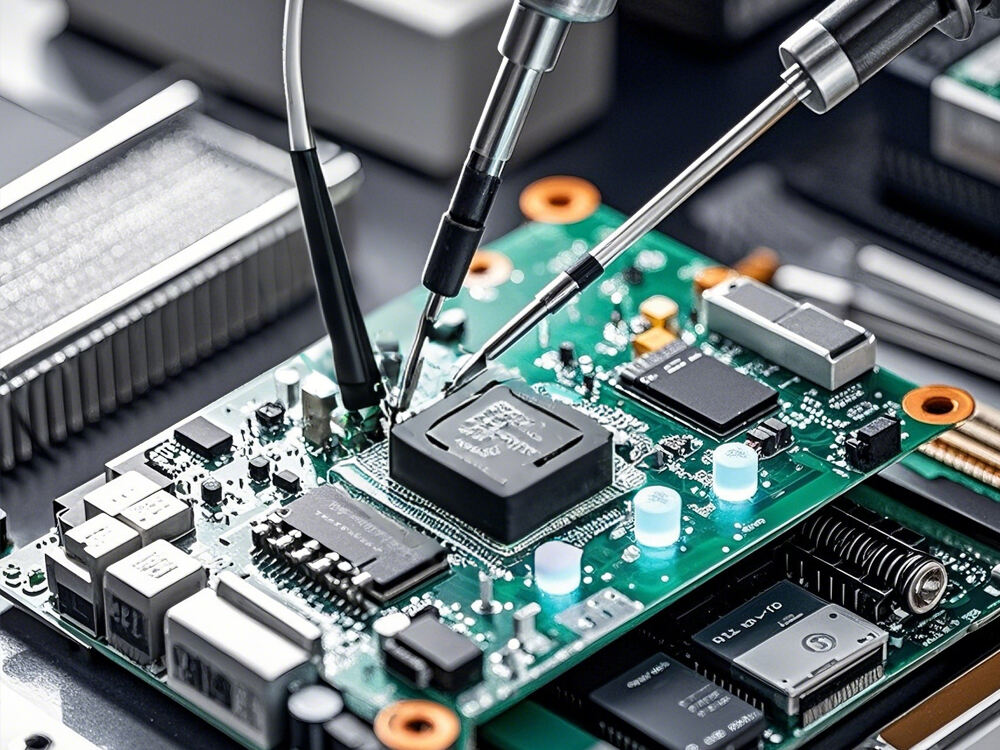

4. Сборка компонентов схемы

Ключевые этапы:

Резка провода: отрежьте и зачистите провод по длине.

Сварка: соедините патрон лампы, выключатель и модуль регулировки яркости.

Обработка изоляции: места пайки оберните термоусадочной трубкой или электрическим скотчем.

Тестирование: используйте мультиметр для обнаружения короткого замыкания и обрыва цепи.

5. Финальная сборка и тестирование

Механическая сборка:

Присоедините патрон, кронштейн и абажур с помощью винтов, защелок или клея.

Установите источник света (например, LED-модуль или лампочку).

Функциональное тестирование:

Чувствительность переключения, функция диммирования, стабильность.

Тест безопасности: изоляция, тест на повышение температуры (перегревается ли устройство при длительной работе).

в-третьих, ключевые технологии процесса

Точность формы: непосредственно влияет на размерную последовательность деталей (погрешность ±0,1 мм).

Обработка поверхности: Определение внешнего вида текстуры и долговечности (например, гальваническое покрытие для прохождения теста на сольевой туман).

Автоматическое производство: машина для литья под давлением, сборка роботизированными манипуляторами для повышения эффективности.

Экологические требования: сертификация RoHS (ограничение вредных веществ), переработка отходов.

четвертое, распространенные проблемы и решения

Металлические заусенцы: добавить процесс удаления заусенцев (вибрационная шлифовка или ручная шлифовка).

Сжатие пластика: оптимизировать параметры инъекционного литья (температура, давление, время охлаждения).

Короткое замыкание цепи: строго проверять изоляционный слой и точки пайки.

пятый, направление развития

Легковесный дизайн: алюминиевый сплав или углеродное волокно композитные материалы.

Интеллектуальная интеграция: добавить беспроводной контроль (Wi-Fi/Bluetooth), сенсорное управление.

Экологически чистые материалы: биоразлагаемые пластиковые материалы, бамбук и дерево вместо традиционных пластиков.