een, lampaccessoires classificatie en materiaalkeuze

Structuurkoppeling

Lampvoet (basis): metaal (aluminiumlegering, zinklegering), plastic (ABS, PC), keramiek, steen, enz.

Lamparm/steun: metaal (stalen buis, aluminiumbuis), plastic, hout.

Lampenscherm: plastic, metaal, glas, stof, acryl, papier, enz.

Functionele accessoire

Lichtbron: LED-lampkorrel, peertje (E27/E14 interface).

Circuitonderdelen: draden, schakelaars, dimmers, voeders.

Verbindingsdelen: schroeven, bevestigingsmiddelen, asjes, veerkrachtige onderdelen, enz.

twee, het kernproductieproces

1. Metaalaccessoires productie (met lampenhouders/steunen als voorbeeld)

Processtappen:

Moldesign: Volgens de tekening ontwerp je de vorm (drukstempel, drukvorm).

Materiaalsnijden: Snijden van plaatmetaal/roeren met behulp van laser snijden, CNC snijden of stempelen.

Gemaakt:

Drukgietsel: Melt metaal injectiemold, geschikt voor complexe vormen (bijv. zinklegering lampenhouder).

Stansen: Bladmetaal vormen door stansvorming, geschikt voor eenvoudige structuren.

Buisbuigen/buigen: Gebruik een buisbuigmachine om het metaalbuis (lampenarm) te vormen.

Oppervlaktebehandeling:

Pollen/sandstralen: Verwijder schilfers en verbeter oppervlaktekwaliteit.

Elektroplaten (chroomplating, nikkelplating) of anodiseren (aluminium): roestbestendig, mooi.

Spuiten (verfsprayen, verf): aangepaste kleur.

2. Productie van plastic accessoires (met het nemen van een lampenscherm/bodem als voorbeeld)

Processtappen:

Injectie gieten:

Plastic granen smelten na verhitting in de vorm, afkoeling en vormgeving, geschikt voor massa-productie.

Materiaal: ABS, PC, plexiglas, enz.

3D-printen: Kleine series of complexe structuren kunnen gefotocureerd worden (SLA) of gesmolten laagopbouw (FDM) technologie.

Oppervlaktebehandeling:

UV-coating: krassbestendig, verhoogt glans.

Scherm/thermische transfer: patroondrukken.

3. Lampenkapproductie (verschillende materiaalprocessen)

Metaal/Acryl lampenkop:

Laser snijden → Bogen → Lassen/riveteren → Oppervlaktebehandeling (bijv. strijken, spuiten).

Stof/papieren lampenkappen:

Knippen → Naaien/plakken → Montage van de frame (metaal of plastic frame).

Glas lampenscherm:

Blazen (traditioneel proces) of vormdrukken → temperen → randpolijsten.

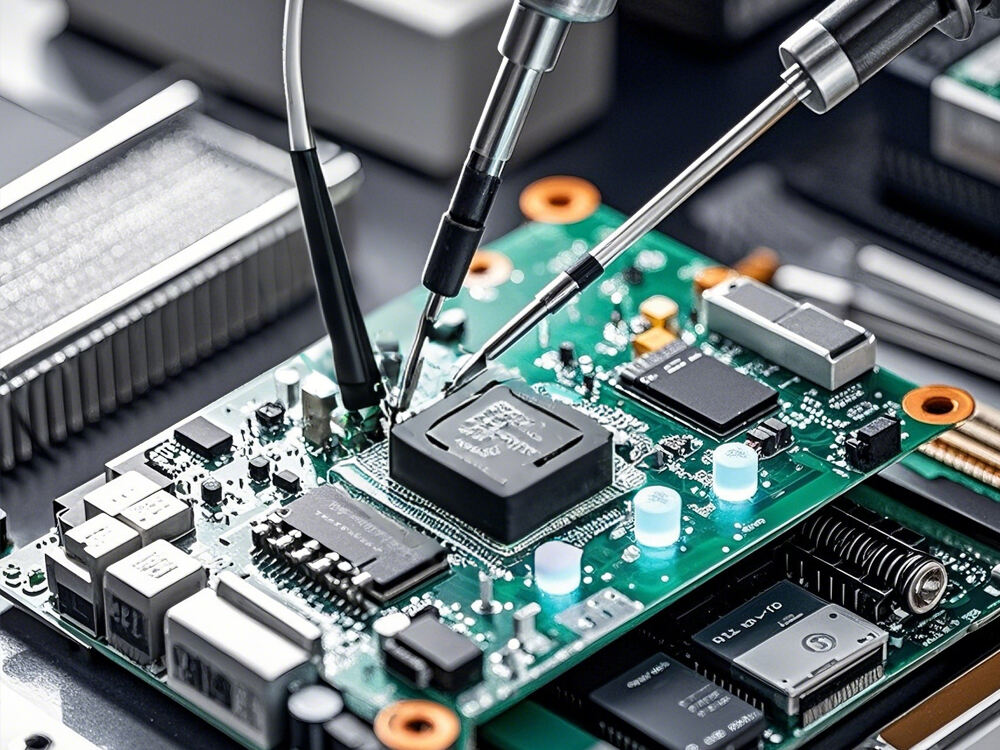

4. Circuitcomponenten montage

Belangrijke stappen:

Draad knippen: Draad knippen en afstrippen tot de juiste lengte.

Lassen: Verbind de lampenhouders, schakelaar en dimmodule.

Isolatiebehandeling: gesmolten buisje of elektrische tape om gesoldeerde verbindingen.

Test: Gebruik een multimeter om kortsluitingen en open circuits te detecteren.

5. Eindmontage en test

Mechanische montage:

Bevestig de lampenhouders, steunen en lampenschermen met schroeven, inhaakjes of lijm.

Installeer een lichtbron (zoals een LED-module of peertje).

Functionele test:

Schakelgevoeligheid, dimfunctie, stabiliteit.

Veiligheidstest: isolatie, temperatuurstijgingstest (of het te lang oververhit wordt).

drie, de sleutelproces technologie

Mold nauwkeurigheid: beïnvloedt rechtstreeks de grootteconsistentie van de onderdelen (tolerantie ±0,1mm).

Oppervlaktebehandeling: Bepaalt het uiterlijk van de textuur en de duurzaamheid (zoals galvaniseren om de zoutspuittest te doorstaan).

Automatische productie: injectiemachine, robotarm montage om efficiëntie te verbeteren.

Milieueisen: RoHS-certificatie (beperk schadelijke stoffen), recyclen van afvalmaterialen.

vier, veelvoorkomende problemen en oplossingen

Metaalrandjes: Voeg een deburr-proces toe (trillingsafschuren of handmatig afschuren).

Plasticinkrimpeling: Optimaliseer de parameters van de injectiemolding (temperatuur, druk, koeltijd).

Circuit kortsluiting: Controleer de isolatielaag en laspunten nauwkeurig.

v. Ontwikkelingstrend

Lichtgewicht design: aluminiumlegering of koolstofvezelcomposietmateriaal.

Intelligente integratie: voeg draadloze bediening (Wi-Fi/Bluetooth) en touch sensing toe.

Milieuvriendelijke materialen: biologisch afbreekbare plastic, bamboe en hout in plaats van traditionele plastic.