1. Klassifizierung von Lampenzubehör und Materialauswahl

Strukturbauteil

Lampenfassung (Basis): Metall (Aluminiumlegierung, Zinklegierung), Kunststoff (ABS, PC), Keramik, Stein usw.

Lampenarm/Ständer: Metall (Stahlröhre, Aluröhre), Kunststoff, Holz.

Lampenschirm: Kunststoff, Metall, Glas, Stoff, Acryl, Papier usw.

Funktionszubehör

Lichtquelle: LED-Lampenperle, Glühbirne (E27/E14-Schnittstelle).

Schaltkreiskomponenten: Kabel, Schalter, Dimmer, Netzadaptor.

Verbindungsteile: Schrauben, Befestigungselemente, Achsen, Federn usw.

zweitens, der Kernproduktionsprozess

1. Metallverarbeitung (am Beispiel eines Lampenhalters/Griffes)

Prozessschritte:

Formenentwurf: Nach dem Zeichnungsentwurf Formen gestalten (Druckgussform, Schlagzeug).

Materialbeschneidung: Blattschlitzen/Röhren mit Laserschneiden, CNC-Schneiden oder Presspunching bearbeiten.

Formenverfahren:

Gießen: Flüssiges Metall in die Form gießen, geeignet für komplexe Formen (z. B. Zinklegierungs-Lampenhalter).

Ausstanzung: Blech durch Pressen formen, geeignet für einfache Strukturen.

Rohrbiegen/Biegen: Verwenden Sie eine Rohrbiegemaschine, um das Metallrohr (Lampenarm) zu formen.

Oberflächenbehandlung:

Polieren/Sandstrahlen: Färzen entfernen und Oberflächenqualität verbessern.

Verchromen (Chrom-, Nickelüberzug) oder Anodieren (Aluminium): rostfest, schön.

Sprühen (Lackspray, Farbe): individuelle Farbe.

2. Fertigung von Kunststoffzubehör (am Beispiel einer Lampenschale/Basis)

Prozessschritte:

Spritzgießerei:

Kunststoffkörner schmelzen nach dem Erhitzen in die Form, Abkühlung und Formgebung, geeignet für Massenproduktion.

Material: ABS, PC, Acryl usw.

3D-Druck: Kleine Chargen oder komplexe Strukturen können mit Photokurierung (SLA) oder Schichtaufbau (FDM)-Technologie hergestellt werden.

Oberflächenbehandlung:

UV-Beschichtung: scratch-resistant, Glanz erhöhen.

Bildschirm/Thermotransfer: Musterdruck.

3. Fertigung von Lampenschirmen (verschiedene Materialprozesse)

Metall/Acryl Lampenschirm:

Laserschneiden → Biegen → Schweißen/Rivieren → Oberflächenbearbeitung (z. B. Strichzeichnen, Sprühen).

Stoff/Papier Lampenschirm:

Schneiden → Nähen/Kleben → Rahmenfixierung (metallener oder plastischer Rahmen).

Glaslampenschirm:

Blasen (traditionelles Verfahren) oder Pressformen → Nachglühen → Kantenschliff.

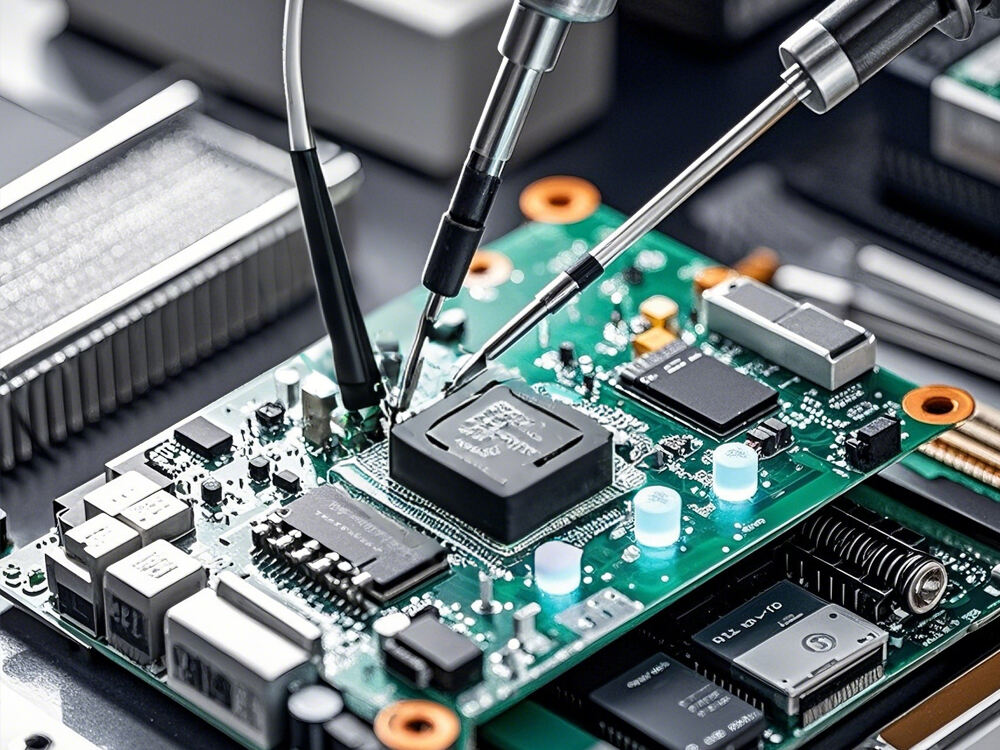

4. Montage von Schaltkreiskomponenten

Wichtige Schritte:

Drahtschneiden: Draht auf Länge schneiden und abschälen.

Schweißen: Den Lampenhalter, Schalter und Dimmer-Modul verbinden.

Isolierbehandlung: Verlöte mit Wärmecontra- oder Elektroisolierband umwickeln.

Test: Mit einem Multimeter Kurzschlüsse und Offenschriften erkennen.

5. Endmontage und Test

Mechanische Montage:

Befestigen Sie den Lampenhalter, das Gestell und die Lampenschirm mit Schrauben, Klickverbindungen oder Kleber.

Installieren Sie eine Lichtquelle (z. B. ein LED-Modul oder eine Glühbirne).

Funktionsprüfung:

Schaltempfindlichkeit, Dimmfunktion, Stabilität.

Sicherheitstest: Isolation, Temperaturanstiegstest (ob es bei langem Betrieb überhitzen wird).

drittens, die Schlüsseltechnologie des Produktionsprozesses

Formgenauigkeit: Beeinflusst direkt die Größenkonsistenz der Teile (Toleranz ±0,1 mm).

Oberflächenbearbeitung: Bestimmung der Textur und Haltbarkeit (z. B. Galvanisierung zur Bestandsprüfung).

Automatische Produktion: Spritzgussmaschine, Roboterarm-Assembly zur Steigerung der Effizienz.

Umweltnachforderungen: RoHS-Zertifizierung (begrenze schädliche Stoffe), Recycling von Abfallmaterialien.

vier, häufige Probleme und Lösungen

Metallspitzen: Füge einen Entspitzerprozess hinzu (Schwingfutterung oder manuelles Schleifen).

Plastikeinschrumpfung: Optimiere Spritzgießparameter (Temperatur, Druck, Kühlzeit).

Kurzschluss im Schaltkreis: Überprüfe die Isolationsschicht und Lötpunkte sorgfältig.

fünf, Entwicklungstrend

Leichtbau-Design: Aluminiumlegierung oder Kohlenstofffaserverbundmaterial.

Intelligente Integration: Hinzufügen von drahtloser Steuerung (Wi-Fi/Bluetooth), Touch-Bedienung.

Umweltfreundliche Materialien: biologisch abbaubare Kunststoffe, Bambus und Holz anstelle von traditionellen Kunststoffen.