premièrement, classification des accessoires de lampe et choix des matériaux

Composant structurel

Support de lampe (base) : métal (alliage d'aluminium, alliage de zinc), plastique (ABS, PC), céramique, pierre, etc.

Bras/bras de lampe : métal (tube d'acier, tube d'aluminium), plastique, bois.

Abat-jour : plastique, métal, verre, tissu, plexiglas, papier, etc.

Accessoire fonctionnel

Source de lumière : perle LED, ampoule (interface E27/E14).

Composants du circuit : fils, interrupteurs, variateurs, adaptateurs d'alimentation.

Pièces de connexion : vis, fixations, arbres, ressorts, etc.

iI. le processus de production principal

1. Production d'accessoires en métal (en prenant l'exemple de la douille/l'attache d'une lampe)

Étapes du processus :

Conception de moule : Selon le dessin, concevoir un moule (moule d'injection, moule de frappe).

Découpe de matériaux : Découpe de tôles ou de tubes à l'aide d'une découpe laser, d'une découpe CNC ou d'une presse à poinçonner.

Procédé de moulage :

Moulage sous pression : Injection de métal fondu dans le moule, adapté aux formes complexes (par exemple, douille en alliage de zinc).

Emboutissage : Tôle métallique formée par emboutissage à l'aide d'un moule, convient pour une structure simple.

Pliage de tube / cintrage : Utiliser une machine de cintrage de tubes pour façonner le tube métallique (bras de lampe).

Traitement de surface :

Polissage / sablage : Enlever les bavures et améliorer la finition de surface.

Electrolyse (chrome ou nickel) ou anodisation (aluminium) : résistant à la rouille, esthétique.

Pulvérisation (peinture en aérosol, peinture) : couleur personnalisée.

2. Production d'accessoires en plastique (en prenant un exemple de abat-jour/lampe de base)

Étapes du processus :

Moulage par injection :

Les particules en plastique fondent après chauffage dans le moule, refroidissement et mise en forme, idéal pour une production en masse.

Matériau: ABS, PC, plexiglas, etc.

impression 3D : Petits tirages ou structures complexes peuvent être photocurés (SLA) ou utilisant la technologie de dépôt fondu (FDM).

Traitement de surface :

Revêtement UV : Anti-rayures, augmente l'éclat.

Écran / transfert thermique : impression de motifs.

3. Fabrication d'abat-jours (différents processus de matériaux)

Abat-jour en métal / acrylique :

Découpe au laser → Cintrage → Soudure/assemblage → Traitement de surface (par ex. brossage, pulvérisation).

Abat-jour en tissu/papier :

Découpe → Assemblage (coudre/coller) → Fixation du cadre (cadre en métal ou en plastique).

Abat-jour en verre :

Soufflage (procédé traditionnel) ou presse à injection → Recuit → Polissage des bords.

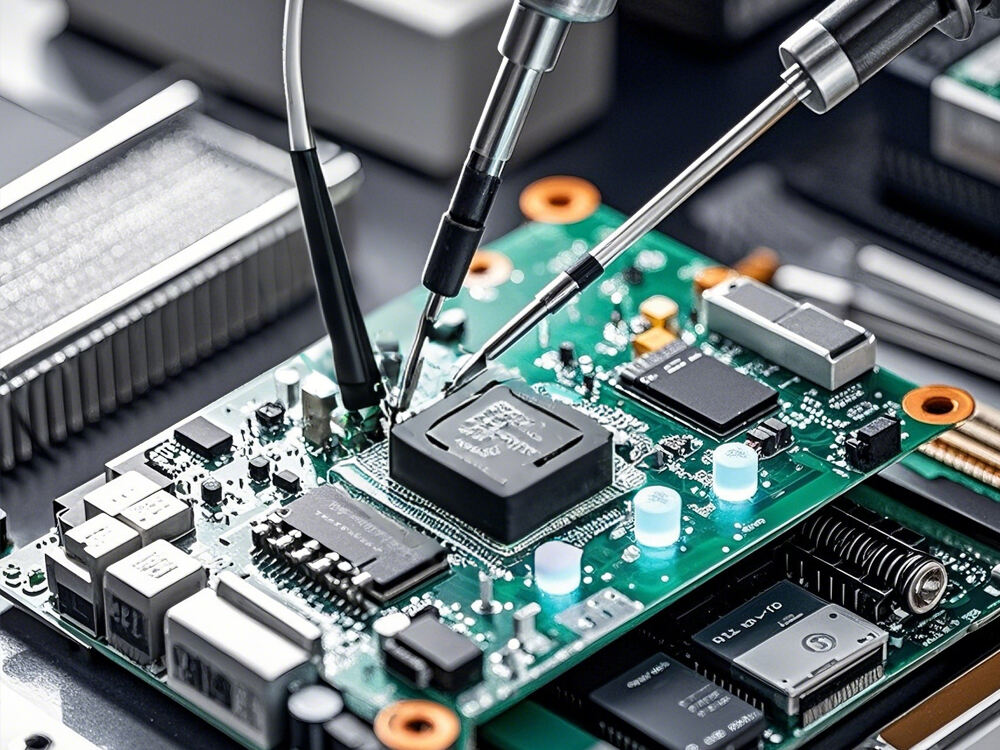

4. Assemblage des composants électroniques

Étapes clés :

Coupe de fil : Couper et dénuder le fil à la longueur souhaitée.

Soudure : Connecter l'ampoule, l'interrupteur et le module dimmable.

Traitement de l'isolation : tube rétractable ou bande isolante enroulée autour des joints soudés.

Test : Utiliser un multimètre pour détecter les courts-circuits et les interruptions de circuit.

Assemblage final et test

Assemblage mécanique :

Fixez le support de lampe, l'attache et l'abat-jour avec des vis, des clips ou de la colle.

Installez une source lumineuse (comme un module LED ou une ampoule).

Test fonctionnel :

Sensibilité de l'interrupteur, fonction de régulation, stabilité.

Test de sécurité : isolation, test d'augmentation de température (s'il ne surchauffe pas à long terme).

troisièmement, la technologie clé du processus

Précision du moule : affecte directement la cohérence des dimensions des pièces (tolérance ±0,1 mm).

Traitement de surface : Détermine l'apparence de la texture et la durabilité (par exemple, le galvanisation doit passer le test de pulvérisation saline).

Production automatique : machine à moulage par injection, assemblage par bras robotisé pour améliorer l'efficacité.

Exigences environnementales : certification RoHS (limite les substances nocives), recyclage des matériaux de déchets.

quatrième, problèmes courants et solutions

Bourrelets métalliques : Ajouter un processus de déburrage (usinage vibratoire ou usinage manuel).

Rétraction du plastique : Optimiser les paramètres de moulage par injection (température, pression, temps de refroidissement).

Court-circuit : détecter strictement la couche d'isolation et les points de soudure.

cinquième, Tendance de développement

Conception légère : alliage d'aluminium ou matériau composite en fibre de carbone.

Intégration intelligente : Ajouter un contrôle sans fil (Wi-Fi/Bluetooth), détection tactile.

Matériaux écologiques : plastiques biodégradables, bambou et bois au lieu de plastiques traditionnels.